在航空航天、汽車、消費電子等高復雜度制造行業,數字孿生正從技術概念演變為核心能力。它被視為應對產品復雜度提升、以更快速度推向市場、智能化升級、全球供應鏈博弈與可持續發展壓力的關鍵手段。

但理想與現實之間存在巨大落差。許多企業將數字孿生誤解為3D建模或圖形可視化,系統孤立、數據割裂,難以支撐從設計到制造、再到運維的閉環協同。來自Digital Twin Consortium的調研數據顯示,全球僅有約8%的企業實現了數字孿生在產品生命周期、生產流程與性能分析中的深度集成,92%的企業仍停留在“局部可視化”階段,難以釋放系統性價值。

一個根本性問題隨之浮現:為什么數字孿生拼不成一張圖?

01

8%的突破和92%的困局

在一家傳統造船廠,復雜的工藝流程與環節之間的信息割裂,長期困擾著整個企業。比如,在設計階段,設計師通過三維建模構建船舶方案,但交付給船廠的卻是二維圖紙。圖紙在開工前再次被轉換為三維模型用于船體結構規劃,到生產一線又被還原為平面圖紙,供工人操作。新船交付時,客戶收到的依然是紙質說明書,哪怕這些資料多得足以裝滿一車。

為了徹底打破這種低效割裂的模式,造船廠決定引入基于“單一平臺”的數字孿生系統,實現人、流程、信息的高度耦合。在這一系統中,設計、仿真、制造、交付各階段有機貫通,任何一個環節的變更,都能實時傳導至下游,所有參與人都在一個數字模型上“添磚加瓦”,打破了“語言不統一”的壁壘,形成邊設計、邊建造、邊體驗的動態閉環。

數字孿生,就是通過數字技術,將現實世界的物體、系統與流程映射到虛擬空間,生成一個可交互、可演化的“數字克隆體”。它通過“虛實聯動”大幅減少重復勞動,提升協作效率,并催生了一場更深層次的“左移工程”革命。

傳統制造流程常常在后期發現問題,導致返工、延遲與成本激增。而通過數字孿生,工程驗證“前置”到設計初期,在虛擬世界中就能完成成千上萬次的性能測試與工藝驗證,能夠在早期識別潛在風險并及時修正,避免實物試錯的高昂成本。

從航空航天、消費電子到汽車工業,數字孿生正成為高復雜度制造行業的“基石”。例如,JetZero借助其驗證下一代翼身融合型飛機,Oracle Red Bull F1車隊用其實時調整賽車參數。它不是單一環節的效率工具,而是一種支撐組織變革與創新能力的系統平臺。

然而,就像上述Digital Twin Consortium調研數據顯示的“8%與92%”的反差,背后隱藏的是企業在數字孿生落地過程中面臨的結構性挑戰。

多數企業誤將數字孿生視作“3D圖形的高級呈現”,而非一個涵蓋設計、仿真、驗證、優化、制造與服務,虛實共生的“數字生命體”。而真正的全面數字孿生,是一個能在整個生命周期中不斷吸收真實數據、驅動業務演化的自進化閉環系統。

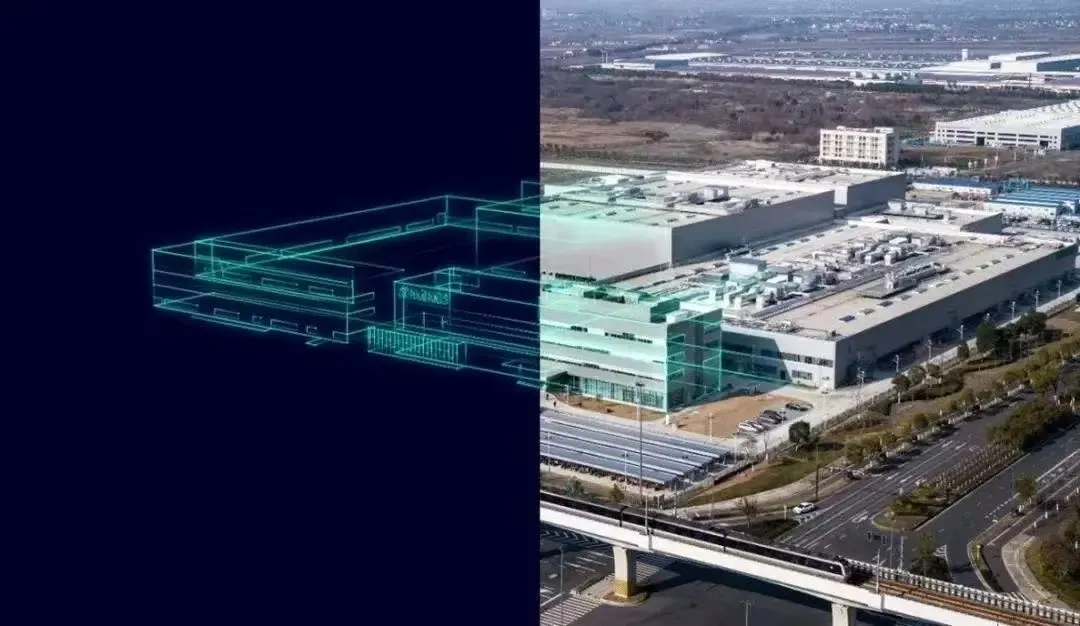

以西門子南京工廠為例,其規劃建設過程本身就是在數字孿生中完成的。通過仿真引擎預演多個極端情境,團隊在虛擬空間中完成了對廠房配置、工藝流程、數據流路徑的多輪驗證與優化。在工廠投產后,所有運營數據實時反饋至孿生體中,實現持續調整與性能提升,真正構建起了一個工廠的“智能神經系統”。

正如《哈佛商業評論》所指出:“閉環優化能力是工業數字化轉型的核心價值錨點。”而全面數字孿生正是這一能力的具象化。

推動這種閉環系統的關鍵,不在于單一工具部署,而是打通設計(CAD)、管理(PLM)、制造執行(MES)、企業資源(ERP)之間的“系統斷點”,構建起邏輯統一、數據貫通的“數字主線”。正因這種系統能力要求高、協同門檻大,才造成了多數企業難以突破局部試點階段,止步于“工具堆疊”。

02

為什么拼不成一張圖?

全面數字孿生的本質,并非“工具堆疊”,而是系統架構的重塑。企業若要真正邁入數字孿生階段,首先必須回答一個問題:為什么拼不成一張圖?

在現實企業中,多域物料清單(BOM)分散管理嚴重。設計BOM、工程BOM、制造BOM各自為政,機械、電氣、軟件團隊使用不同工具和格式,系統間難以聯通。數據分散、多格式頻繁轉換、手動同步、缺乏追溯,造成信息滯后、錯誤堆積,甚至誘發設計缺陷與合規風險。

更重要的是,孤立的架構壓抑了AI、機器學習等需要大規模數據才能發揮效能的先進技術,阻斷了企業通往高階智能化的路徑。

西門子的解決方案,是構建一條貫穿產品全生命周期的數據“神經網絡”——數字主線。它整合工具、數據、流程與系統,打通設計、仿真、制造與服務的上下游,在同一主線上流動、“共生”。工程團隊得以在統一平臺上共享、調用核心數據,變更實時同步,仿真與決策建立在全域洞察基礎上。

數字主線不是簡單的數據管道,而是平臺級能力。Teamcenter作為西門子數字主線的核心平臺,相當于企業的“協同大腦”。

在概念設計與分析階段,它支持多領域如機械、電氣、軟件等并行開發,又能通過關鍵數據對齊機制,保持精確聯動。

多領域工程物料清單(EBOM)是數字主線的核心樞紐。雖然工程師負責產品設計,但最終在EBOM中實現產品的完整定義與規格固化。由此,EBOM通常是企業內規模最大、用戶最多、復雜度最高的系統。數字主線通過將EBOM數據流無縫接入產品全生命周期管理(PLM)系統,企業建立了完整統一的產品定義,確保每一次配置與變更都可追蹤、可審計。

數字主線還延伸至制造與服務階段,工程與制造、工藝規劃、服務等環節能夠實現無縫協同,變更自動同步。

這一理念在OPmobility的實踐中得到了驗證。該公司定制了Teamcenter作為其產品生命周期管理的主干系統。該公司董事總經理Félicie Burelle表示:“我們使用西門子Teamcenter X在全球研發網絡中部署了標準化統一PLM解決方案,不僅有助于提高團隊效率和成果,還能夠加快產品的上市速度,無論對于OPmobility的產品還是客戶來說都大有裨益。”

正是由于這種系統性的能力,西門子獲得了Frost & Sullivan授予的2023年度數字孿生技術領導獎。該機構指出,“西門子提供的是真正的綜合性方法,通過集成的數字主線將傳統孤立的產品與生產流程連接起來”,而這正是西門子領跑數字孿生領域的“終極武器”。

03

重塑制造范式

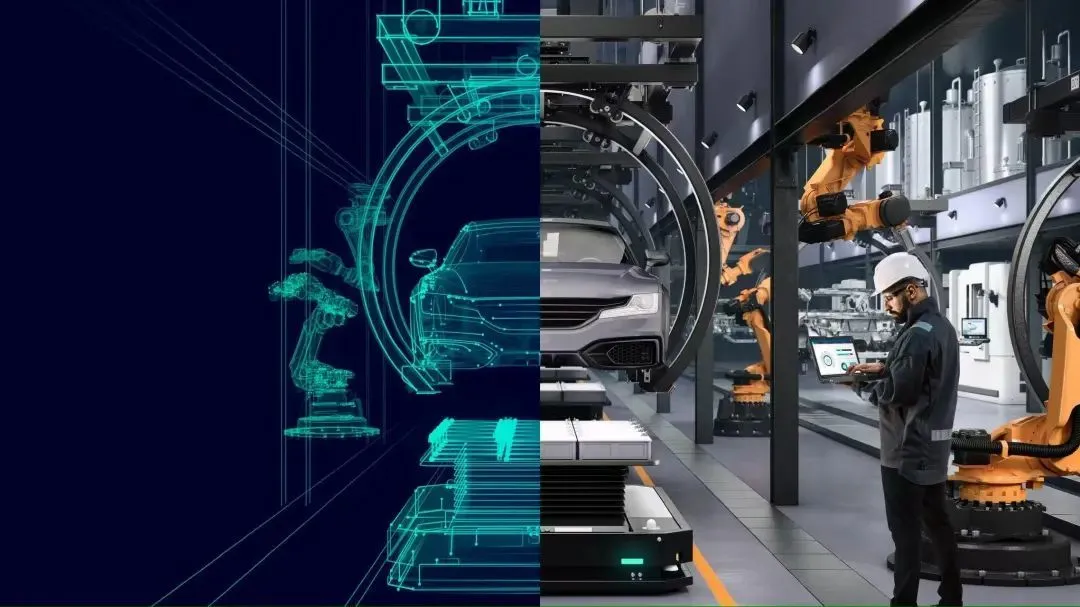

數字主線為全面數字孿生打通了數據通路、消除了系統割裂,但僅有它仍不夠。企業要將數據轉化為業務價值,還需要一個“執行引擎”來承載模型、仿真、測試與反饋的全過程。Simcenter正是西門子在這一環節的關鍵布局。

作為西門子全面數字孿生的核心平臺,Simcenter將工程仿真、性能預測與虛擬驗證深度融合,使產品從設計之初就具備精準可控的“行為預演能力”。

借助Simcenter,在數字主線所打通的數據基礎上,構建產品在不同工況、極端環境甚至全生命周期內的數字映射模型,實現預測性驗證、性能調優與實時反饋,從而支撐起真正意義上的閉環制造。

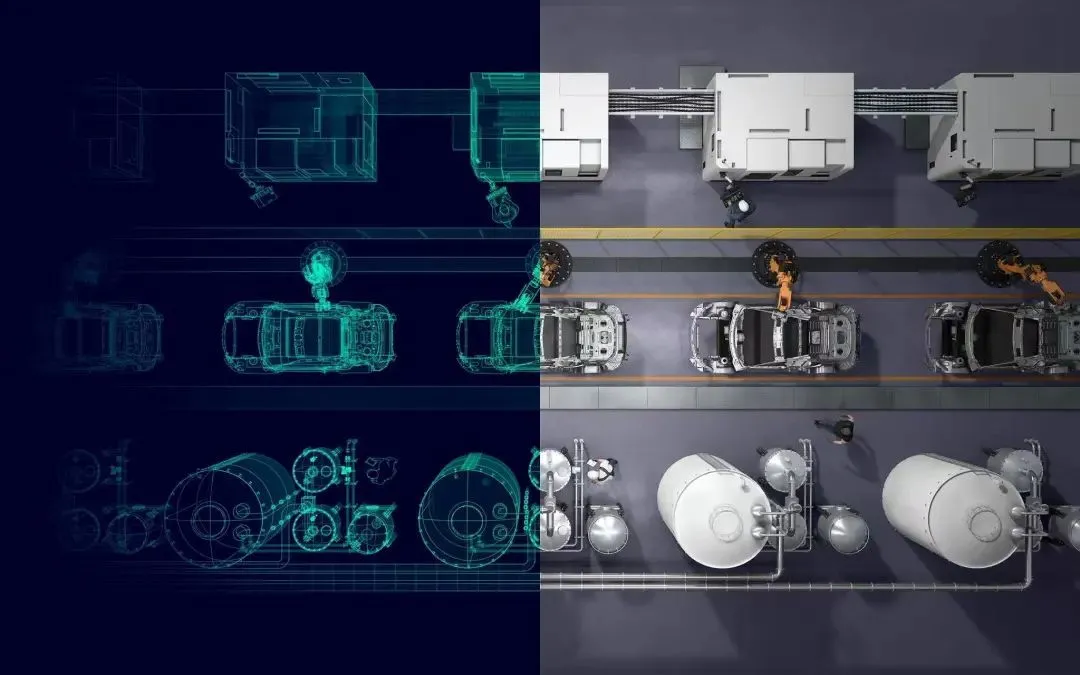

其技術核心之一是制造主數據模型(MDM)與通用工廠模型(CPM),通過對產品物料清單BOM與工藝清單BOP,在“單一平臺”中完成設計建模、工藝規劃、生產執行與設備管理,形成產品孿生、工藝孿生與設備孿生的全面交匯。這一體系在實踐中已廣泛應用。

在電池制造領域,電池充電的前80%通常非常快速,而最后20%則耗時更長,部分原因是充電過程中產生的熱量所致。通過Simcenter對分流器進行數字孿生建模,優化空氣流分布,讓冷卻性能提升22%、設計時間縮短50%。

在交通領域,加州初創公司Natilus致力于解決空運費用昂貴的問題。借助數字孿生系統,客戶與開發者得以“沉浸式”體驗和全面探索設計細節。他們采用翼身融合設計,貨運容量提升1.5 倍,還將燃料消耗減少了一半,上市時間縮短50%。房車制造商Hymer在設計概念房車VisionVenture時,借助全面的數字孿生,實體原型減少80%,個性化變型開發時間縮短65%。

在消費級產品與個性化制造領域,義肢制造企業Unlimited Tomorrow,利用數字孿生和3D打印,實現個性化設計與制造,將義肢成本從8萬美元降至8000美元,交付周期從最長一年縮短至幾周,義肢重量從4磅降至1磅,為客戶提供經濟實惠、輕便且高質量的義肢。

在更具挑戰性的轉產案例中,越南VinFast僅用三周時間完成從造車到造呼吸機的轉換,正是通過西門子數字孿生方案實現的快速部署,最終將月產能提升至5.5萬臺。這種響應力,正是全面數字孿生體系賦予企業的關鍵競爭力。

同時,數字孿生與AI、工業元宇宙、可持續制造深度融合,打造動態可進化系統。在電池機器人夾具優化中,AI輔助設計實現了結構減重80%、碳排放減少90%。AI驅動的配置應用程序通過拓撲優化顯著縮短設計周期和成本。

從這些實踐中可以看出,當企業真正打通數據主線、建成仿真平臺,并將其延展至工廠、流程和客戶前線,全面數字孿生就不僅是一項技術能力,而是一種驅動產品進化、流程再造和組織變革的結構性力量。它既提升了效率與質量,又拓展了產品定義與交付的邊界,最終讓企業具備了在復雜多變環境中快速決策、敏捷響應、可持續運營的能力。

全面數字孿生是一種新的生產邏輯和組織能力。它重塑了產品設計范式,改寫了制造節奏,也定義了未來工業企業的核心競爭力。

真正的工業未來,并不屬于擁有最多工具的企業,而屬于能夠用數據驅動演化、用仿真支撐決策的系統型組織。在這場從“工具堆疊”走向“系統重構”的范式躍遷中,全面數字孿生正成為那條決定企業命運的分水嶺。